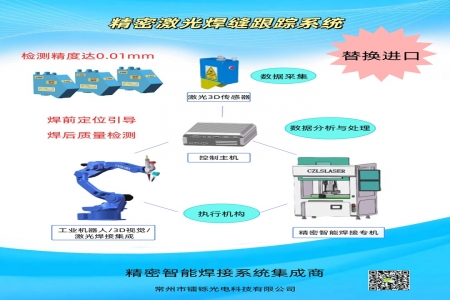

激光3D傳感器采集獲取焊縫的位置、寬度等參數(shù),然后通過控制主機(jī)控制焊接機(jī)器人進(jìn)行焊接,并在焊接的過程中通過傳感器獲取焊接的質(zhì)量信息,然后通過數(shù)據(jù)分析與處理,動(dòng)態(tài)調(diào)整焊接,確保焊接的質(zhì)量。

激光焊縫跟蹤系統(tǒng)通過集成傳感技術(shù)、實(shí)時(shí)數(shù)據(jù)處理和動(dòng)態(tài)控制,實(shí)現(xiàn)焊接過程的自動(dòng)化,確保高精度和高效率。以下是其實(shí)現(xiàn)自動(dòng)化焊接的關(guān)鍵步驟和原理:

1. 焊縫檢測與三維建模

激光掃描技術(shù):系統(tǒng)使用激光線陣或結(jié)構(gòu)光投影照射焊縫,形成光帶。反射光被高分辨率攝像頭捕捉,通過三角測量法計(jì)算焊縫的三維坐標(biāo)(高度、寬度、間隙等)。

抗干擾處理:采用濾波算法消除飛濺、氧化層或反光的干擾,確保數(shù)據(jù)準(zhǔn)確性。

2. 實(shí)時(shí)數(shù)據(jù)處理與特征提取

圖像處理算法:對(duì)采集的圖像進(jìn)行邊緣檢測、降噪和特征提取,確定焊縫中心線及幾何參數(shù)(如坡口角度)。

路徑規(guī)劃:將處理后的數(shù)據(jù)與預(yù)設(shè)焊接路徑對(duì)比,生成偏差信號(hào)(如橫向偏移、高度差)。

3. 動(dòng)態(tài)控制與調(diào)整

閉環(huán)反饋系統(tǒng):

焊槍位置控制:偏差信號(hào)驅(qū)動(dòng)伺服電機(jī)或機(jī)械臂,實(shí)時(shí)調(diào)整焊槍的橫向、縱向及高度位置,確保對(duì)中。

焊接參數(shù)自適應(yīng):根據(jù)焊縫形態(tài)(如間隙變化)自動(dòng)調(diào)節(jié)電流、電壓、送絲速度及焊接速度,優(yōu)化熔深和成形質(zhì)量。

4. 核心技術(shù)與組件

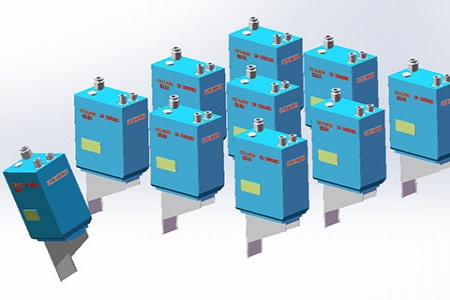

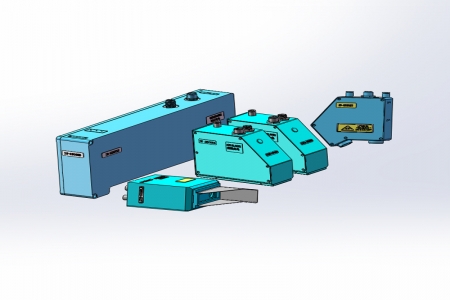

高精度傳感器:激光傳感器與高速攝像頭,實(shí)現(xiàn)微米級(jí)檢測精度。

控制單元:PLC或?qū)S每刂破鳎\(yùn)行PID算法實(shí)現(xiàn)快速響應(yīng)(毫秒級(jí)延遲)。

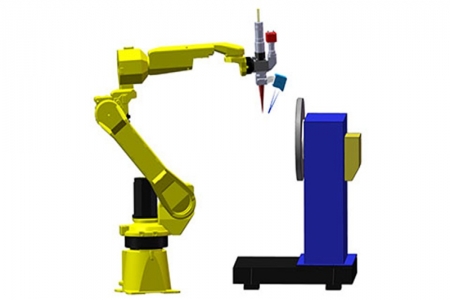

執(zhí)行機(jī)構(gòu):伺服電機(jī)、直線導(dǎo)軌或六軸機(jī)器人,執(zhí)行高精度運(yùn)動(dòng)控制。

5. 應(yīng)用場景與優(yōu)勢

復(fù)雜工況適應(yīng):

工件變形補(bǔ)償:自動(dòng)修正裝配誤差或熱變形(如汽車車身焊接)。

復(fù)雜軌跡跟蹤:適用于管道環(huán)焊、曲線焊縫(如船舶制造)。

效率與質(zhì)量提升:

減少人工干預(yù),提升焊接速度。

降低廢品率。