在工業(yè)自動化進程飛速發(fā)展的當下,焊接作為制造業(yè)的關(guān)鍵工藝,其質(zhì)量直接決定產(chǎn)品的性能與壽命。而焊縫跟蹤技術(shù),無疑是保障焊接質(zhì)量的 “智能大腦”,它憑借先進的傳感技術(shù)與智能算法,能在焊接過程中精準捕捉焊縫位置,及時糾正偏差,有效提升生產(chǎn)效率與產(chǎn)品品質(zhì)。接下來,本文將深入剖析焊縫跟蹤技術(shù)的原理、應(yīng)用及操作要點,為讀者帶來全面且實用的知識。

一、焊縫跟蹤技術(shù)的核心價值

1. 高精度焊接的堅實保障

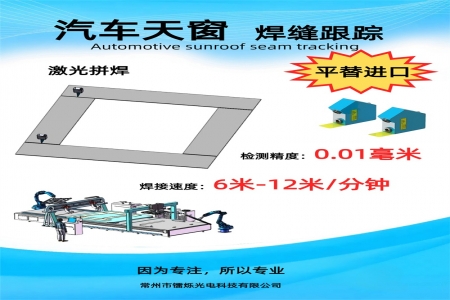

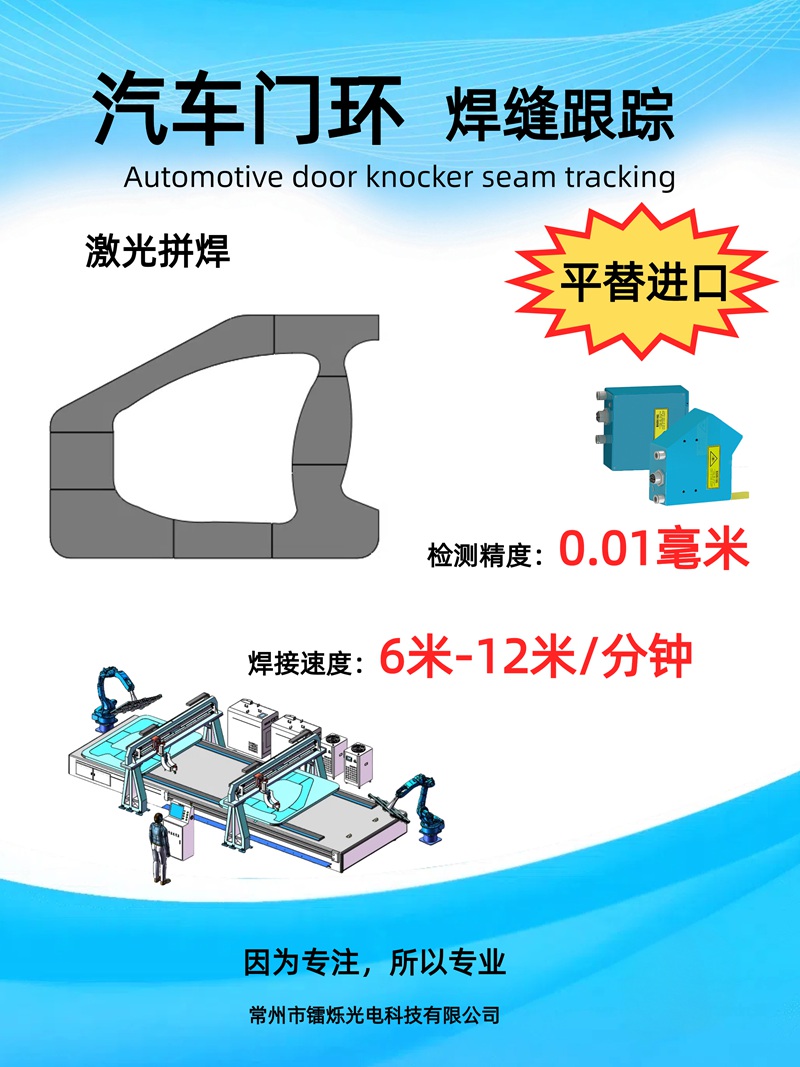

在傳統(tǒng)人工焊接作業(yè)中,焊接質(zhì)量高度依賴操作者的經(jīng)驗與技能,不僅效率低,而且定位誤差較大。而自動化焊縫跟蹤系統(tǒng)的出現(xiàn),徹底改變了這一局面。比如鐳爍光電的焊縫跟蹤系統(tǒng)它能夠?qū)⒍ㄎ徽`差嚴格控制在 ±0.01mm 以內(nèi),在航空航天、船舶制造等對焊接精度要求極高的領(lǐng)域,極大地保障了關(guān)鍵部件的質(zhì)量,為產(chǎn)品的可靠性與安全性提供了有力支撐。

2. 復(fù)雜工況的應(yīng)對利器

在實際焊接過程中,坡口間隙不均勻、工件受熱變形等復(fù)雜工況時常出現(xiàn),這對焊接質(zhì)量構(gòu)成了巨大挑戰(zhàn)。焊縫跟蹤系統(tǒng)憑借實時反饋機制,能夠迅速感知這些動態(tài)變化,并精準調(diào)節(jié)焊槍姿態(tài),有效避免漏焊、焊穿等問題,確保焊接過程穩(wěn)定、高效。

3. 成本控制的有效手段

通過減少焊接缺陷導(dǎo)致的返工現(xiàn)象,以及避免不必要的材料浪費,焊縫跟蹤技術(shù)能夠幫助企業(yè)顯著降低生產(chǎn)成本。據(jù)統(tǒng)計,采用該技術(shù)后,企業(yè)綜合成本可節(jié)省高達 30%,這在市場競爭日益激烈的今天,無疑為企業(yè)帶來了更強的競爭力。

二、技術(shù)實現(xiàn)的關(guān)鍵環(huán)節(jié)

(一)傳感器選型與配置

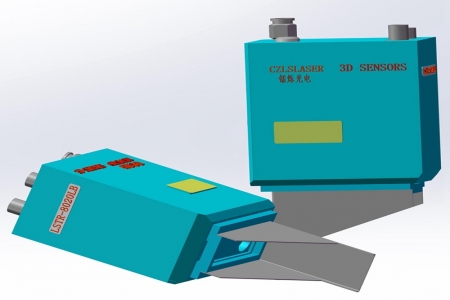

1. 激光視覺傳感器

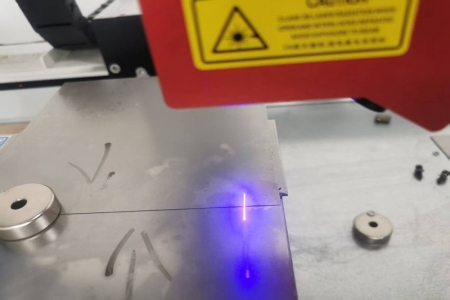

激光視覺傳感器的工作原理是發(fā)射線狀激光對焊縫進行掃描,隨后利用 CCD 相機采集反射光帶,進而生成 3D 點云數(shù)據(jù),實現(xiàn)對焊縫的精準識別。其突出優(yōu)勢在于具備強大的抗弧光干擾能力,特別適用于 MIG/MAG 等焊接過程中強光干擾嚴重的環(huán)境。在安裝時,需將傳感器前置焊槍 20 - 30mm,并保持 15° - 30° 的傾斜角,這樣既能有效避開焊接飛濺物,又能確保獲取清晰準確的焊縫圖像。

2. 結(jié)構(gòu)光傳感器

結(jié)構(gòu)光傳感器則更適用于薄板對接焊、角焊縫等低反射率材料的焊接場景。在使用過程中,合理設(shè)置參數(shù)至關(guān)重要,掃描頻率建議不低于 50Hz,以保證系統(tǒng)能夠快速響應(yīng)焊縫的動態(tài)變化,實現(xiàn)穩(wěn)定、精準的跟蹤。

(二)數(shù)據(jù)處理流程

1. 圖像預(yù)處理

焊接過程中產(chǎn)生的等離子云等干擾因素會影響圖像質(zhì)量,因此圖像預(yù)處理是數(shù)據(jù)處理流程的關(guān)鍵第一步。通過采用中值濾波技術(shù),可以有效去除噪聲,使圖像更加清晰。再利用 Sobel 算子進行邊緣檢測,能夠準確鎖定焊縫中心線,為后續(xù)的軌跡規(guī)劃提供可靠的數(shù)據(jù)基礎(chǔ)。

2. 軌跡規(guī)劃算法

自適應(yīng) PID 控制算法是軌跡規(guī)劃的核心,它能夠根據(jù)焊縫偏差量,實時、動態(tài)地調(diào)整焊槍的橫向和縱向補償量,確保焊槍始終沿著焊縫中心線移動。以 V 型坡口焊接為例,系統(tǒng)不僅要精確控制焊槍位置,還需同步調(diào)節(jié)電弧電壓與送絲速度,以保證焊接質(zhì)量的一致性。

三、操作實施步驟

步驟 1:系統(tǒng)校準

使用標準試塊對傳感器進行標定,是確保系統(tǒng)定位精度的基礎(chǔ)工作。這一過程需要精確校準 X/Y/Z 三軸,同時驗證激光平面與焊槍 TCP 點的空間關(guān)系,為后續(xù)的焊接作業(yè)提供準確的坐標基準。

步驟 2:工藝參數(shù)匹配

根據(jù)母材厚度設(shè)定合適的掃描寬度,一般推薦在焊縫寬度基礎(chǔ)上增加 2mm 余量,以確保能夠完整捕捉焊縫信息。此外,合理調(diào)整濾波閾值也十分重要,這樣可以有效過濾掉氧化皮等干擾特征,避免系統(tǒng)誤判。

步驟 3:動態(tài)跟蹤測試

在正式投入生產(chǎn)前,以 50% 額定速度進行試運行,觀察系統(tǒng)的糾偏響應(yīng)時間,要求響應(yīng)時間應(yīng)小于 50ms。同時,模擬極端工況,如工件裝配錯位超過 1.5mm 的情況,測試系統(tǒng)在復(fù)雜條件下的穩(wěn)定性和可靠性。

步驟 4:生產(chǎn)驗證

進行連續(xù) 10 米以上的焊縫焊接測試,統(tǒng)計焊接合格率,目標值應(yīng)達到 99.5% 以上。對焊接過程中出現(xiàn)的典型缺陷,如咬邊、未熔合等,詳細記錄并與系統(tǒng)日志進行對比分析,以便及時優(yōu)化系統(tǒng)參數(shù)和工藝方案。

四、常見問題解決方案

故障現(xiàn)象 | 排查要點 | 處理措施 |

信號抖動 | 電磁干擾、振動源 | 加裝屏蔽層,隔絕電磁干擾;安裝減震支架,減少振動影響 |

特征丟失 | 保護鏡污染 | 及時清潔鏡片,或啟用自除塵模塊,保持鏡片清潔 |

滯后補償 | 機械傳動間隙 | 校準伺服電機反向間隙參數(shù),提高傳動精度 |

五、技術(shù)發(fā)展趨勢

1. 多傳感器融合

未來焊縫跟蹤技術(shù)將朝著多傳感器融合的方向發(fā)展。通過結(jié)合 TOF 相機與紅外測溫儀等多種傳感器,實現(xiàn)對焊縫形貌與熱場分布的協(xié)同感知,從而更全面地掌握焊接過程,進一步提升焊接質(zhì)量。

2. AI 深度學(xué)習(xí)

人工智能技術(shù),尤其是深度學(xué)習(xí)算法,將在焊縫跟蹤領(lǐng)域發(fā)揮越來越重要的作用。通過構(gòu)建神經(jīng)網(wǎng)絡(luò)模型,系統(tǒng)能夠識別各種特殊接頭形式,如搭接焊縫等。

3. 數(shù)字孿生應(yīng)用

數(shù)字孿生技術(shù)的引入,可在虛擬環(huán)境中模擬焊接過程,提前發(fā)現(xiàn)潛在問題并進行優(yōu)化。這不僅能夠大幅縮短現(xiàn)場調(diào)試周期,預(yù)計可縮短 40% 以上,還能降低調(diào)試成本,提高生產(chǎn)效率。

焊縫跟蹤技術(shù)已成為現(xiàn)代工業(yè)智能制造的重要標志,其應(yīng)用水平直接反映企業(yè)的核心競爭力。鐳爍光電研發(fā)的 LST - 300 系列跟蹤系統(tǒng),憑借自適應(yīng)光學(xué)濾波技術(shù)與先進的抗擾算法,在眾多重大項目中實現(xiàn)了 0.01mm 級的超高跟蹤精度,為行業(yè)樹立了新的標桿。如果您有定制化的焊縫跟蹤解決方案需求,歡迎隨時與我們的鐳爍光電的專業(yè)技術(shù)團隊聯(lián)系,我們將竭誠為您服務(wù)。